Colhedoras: o que saber para realizar uma boa colheita?

As colhedoras, popularmente conhecidas também como colheitadeiras, colhedeiras ou ceifadeiras, são equipamentos agrícolas para a colheita de diferentes culturas, por exemplo: soja, milho, sorgo, café, cana-de-açúcar etc. e possuem uma das funções mais importantes do processo de produção, que é retirar o produto do campo.

Durante essa etapa, podem ocorrer perdas, o que infere em queda na receita do produtor, por ser o produto que será comercializado. Durante o processo de colheita, nós definimos três tipos de perdas.

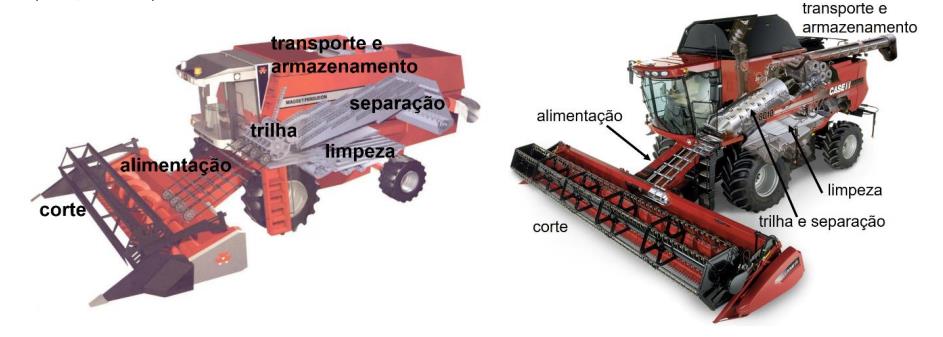

As perdas naturais, causadas por intempéries e falta de planejamento e gestão do sistema, como atraso na colheita; as perdas de plataforma ocorrem na interface máquina-lavoura e são ocasionadas pela falta de regulagem e manutenção nos sistemas de corte e alimentação; e também as perdas internas, que ocorrem nos sistemas de trilha, separação e limpeza, são principalmente ocasionadas pela má regulagem (figura 1).

Figura 1. Sistemas internos da colhedora com trilha de fluxo radial e axial.

Fonte: ESALQ/USP

Confira, a seguir, como identificar cada tipo de perda no seu dia a dia:

● Perdas naturais

Esse tipo de perda está relacionado com falta ou excesso de chuva, umidade e temperatura, que podem desidratar o material vegetal ou aumentar sua umidade, necessitando postergar a colheita e podendo reduzir a qualidade do produto. Além disso, o excesso de umidade pode enxarcar o solo e dificultar o tráfego de máquinas pesadas.

A falta de planejamento também se coloca como um fator de perda natural. A colheita precoce ou tardia causa redução produtiva por embuchamento da máquina e danos aos grãos e pela abertura das vagens e derrubada dos frutos.

É necessário fazer o dimensionamento, preparo, manutenção das máquinas e avaliação da capacitação e experiência dos operadores, que serão fatores naturais que também poderão influenciar as perdas no campo.

● Perdas de plataforma

Para as culturas que utilizam a plataforma segadora, caso da soja, a altura, o avanço, a rotação do molinete e a inclinação dos pentes devem estar bem regulados, assim como a altura da plataforma e os problemas de folgas e danos das lâminas, evitando, assim, as perdas. A velocidade de avanço da colhedora também deve ser controlada e dependerá do volume de massa da cultura, condições do terreno e do clima.

No caso do milho, a plataforma pode ser uma grande fonte de perdas, seja de espigas ou de grãos debulhados. Os principais motivos de perdas na plataforma estão relacionados com a má regulagem.

A regulagem deve ser feita na altura da plataforma e nas chapas de bloqueio da espiga, acima dos rolos despigadores. Quando não há acamamento na lavoura, deve-se trabalhar com a plataforma alta, retirando as espigas e evitando a entrada de outras partes da planta na máquina. Caso contrário, deve-se trabalhar com a plataforma baixa, tomando cuidado para não tocar no solo e puxar o mato para dentro.

● Perdas internas

Na trilha, as perdas ocorrem por grãos presos na palha devido à abertura excessiva entre o côncavo e o cilindro, ou velocidade inadequada do cilindro e da colhedora.

Na separação, podem ocorrer grãos soltos na palha e geralmente ocorrem pela baixa velocidade do cilindro e também a abertura excessiva entre o côncavo e o cilindro, sobrecarregando o saca-palhas em máquinas de fluxo radial.

Já na limpeza, ocorre a presença de grãos soltos no palhiço, podendo decorrer das peneiras e ventilador sem ajuste de velocidade e direção do fluxo de ar incorreto. A inclinação também prejudica a funcionalidade das peneiras, podendo causar acúmulo de grãos por excesso.

Os sensores de perdas estão presentes nas peneiras e no saca-palhas em colhedores que possuem essa tecnologia embarcada. Eles são um bom indicador do ritmo de colheita e da taxa de alimentação, devendo ser regulados para que o operador seja avisado quando os níveis de perdas aceitáveis forem ultrapassados.

● Tipos de colhedora e velocidade de avanço

O sistema de trilha varia de acordo com o modelo do equipamento, os principais no mercado são os de trilha radial ou axial.

Em colhedoras de trilha radial, geralmente mais antigas, o material chega até o cilindro e o côncavo e através de impacto realizam a debulha do grão, posteriormente sendo separado e despejado no saca-palha e separado novamente entre grão e palha por gravidade.

O sistema de trilha em colhedora axial possui o eixo de forma longitudinal. Dessa forma, o material processado passa mais tempo em contato com a máquina na etapa de debulha, permitindo a redução do impacto no material e consequentemente a quebra de grãos.

A orientação nesse tipo de colhedora é inversa, a velocidade deve ser aumentada havendo perdas de grãos, até que o sistema de trilha e separação do rotor esteja cheio. Além disso, há a possibilidade de realizar ajustes do conjunto mecânico.

A etapa de colheita é uma das principais durante o processo produtivo e deve receber atenção redobrada para que as perdas, que naturalmente ocorrerão, sejam mitigadas.

A ausência de regulagem dos mecanismos nos sistemas da colhedora é um dos principais pontos de atenção do produtor.

Os manuais das colhedoras oferecem as informações necessárias de como devem ser realizadas as regulagens, por isso, o operador, junto ao produtor, deve receber treinamento para operar corretamente e realizar as regulagens necessárias buscando minimizar as perdas.

Referências

MOLIN, Jose Paulo. Colhedoras de grãos. Piracicaba.